Usine de transformation d’aliments réduit les temps d’arrêt grâce à une surveillance sans fil efficace

Une entreprise alimentaire au Moyen-Orient a considérablement réduit ses temps d’arrêt grâce à une surveillance sans fil efficace. Le DigiRail OEE de NOVUS donne un aperçu de l’ensemble de la chaîne de production, depuis la production de bouteilles, le traitement de l’huile, l’embouteillage, l’étiquetage et tout le chemin jusqu’à la mise en place des palettes dans le camion de distribution.

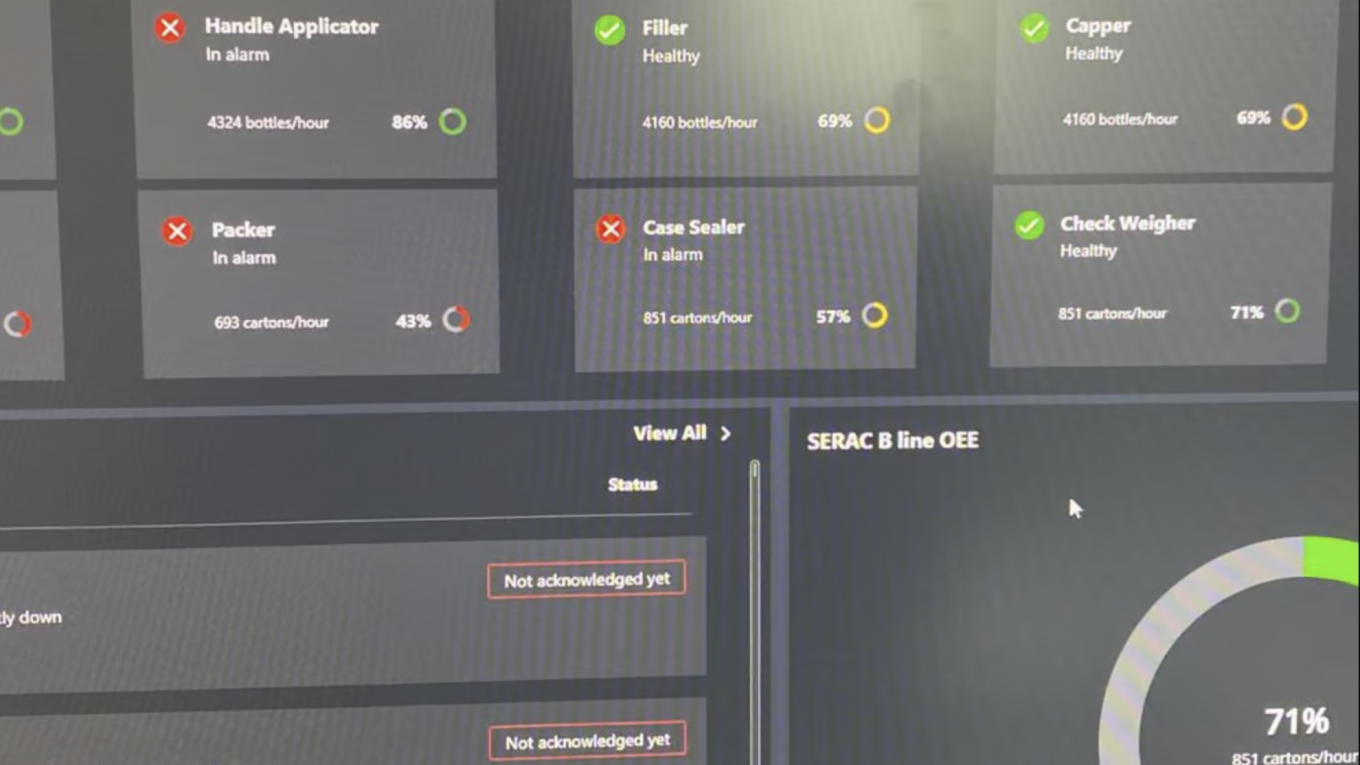

Les données en temps réel envoyées à un système basé sur le cloud permettent des actions rapides et des mesures préventives pour garantir l’efficacité attendue et atteindre les objectifs de productivité.

Lisez la suite et découvrez :

- Le plan de réduction des arrêts de production

- Les avantages de la surveillance des lignes de production alimentaire

- Comment ce projet a été conçu

- Ce que l’on peut attendre du module DigiRail OEE

Plan de sécurité pour réduire les temps d’arrêt

L’ensemble de la chaîne de production de l’une des usines de traitement d’huile de Savola en Arabie saoudite est passé de zéro données et de pertes importantes dues aux temps d’arrêt à um aperçu complet de l’avancement des processus en temps réel. Tout en répondant aux attentes de l’entreprise en matière de réduction des arrêts de production, cette usine dispose désormais de résultats en temps réel qui peuvent être consultés localement et enregistrés dans le cloud. Le DigiRail OEE de NOVUS joue un rôle important dans cette usine de production de Savola, qui compte désormais plus de 20 unités de l’appareil dans un système de surveillance sans fil.

Le partenaire commercial de Novus Automation en Arabie saoudite, ABM, était responsable de la réalisation de ce projet. Son représentant, Amr Husain, a déclaré qu’ils n’avaient aucun moyen réel de faire passer les données parce que la ligne a une technologie de contrôle ancienne et le DigiRail OEE a tout connecté via Ethernet, ce qui lui a permis de passer par le serveur.

Surveillance sans fil dans la chaîne de transformation d’aliments

Lorsqu’elle a été confrontée au défi d’adapter aux normes modernes de l’industrie une ligne de production d’huile alimentaire, du remplissage des bouteilles au placement des palettes dans le camion, ABM (https://www.automatedbmachines.com) a cherché des dispositifs fiables. Outre le besoin constant d’informations mises à jour sur de nombreuses machines différentes tout au long du processus, l’ensemble du système devait être exempt de câbles.

Le projet a été conçu et dirigé par trois entreprises. Deloitte, en tête du front-end et de la connectivité par serveur et cloud pour le système de surveillance ; ABM, un partenaire de NOVUS Automation en Arabie saoudite ; e Savola Foods, qui fait partie du principal groupe d’investissements stratégiques dans les secteurs de l’alimentation et de la vente au détail dans la région du Moyen-Orient et du Nord de l’Afrique.

Comment fonctionne le système

Avant le système de surveillance, la ligne s’arrêtait trop longtemps. Il y avait beaucoup d’échanges, et maintenant Savola a des données réelles pour voir l’efficacité réelle de

la ligne. Il est passé de zéro, ce qui signifie qu’elle ne pouvait rien prouver sur les temps d’arrêt, à des résultats réels qui peuvent être suivis tout le temps, explique Amr Husain.

Le DigiRail OEE est un module IdO et I/O conçu pour les opérations industrielles OEE (Overall Equipment Effectiveness) et MES (Manufacturing Execution System). Cet appareil peut même connecter des installations de traitement à des équipements plus anciens, moderniser les lignes et utiliser les normes de l’industrie 4.0.

Le module collecte et surveille les données des lignes de production pour assurer la fiabilité dans des environnements difficiles. Sa mémoire de buffer interne assure la conservation et l’intégrité des données dans une éventuelle downlink, en conservant l’enregistrement des données sans interruption. Le DigiRail OEE transmet les données nativement à Google Cloud, Microsoft Azure, Amazon AWS, NOVUS Cloud ou toute autre plateforme cloud IdO compatible avec un protocole MQTT sécurisé.

Une usine entièrement surveillée

En moins de 15 jours, le projet est passé d’une demande de la direction supérieure à une chaîne de production surveillée 24 heures sur 24, 7 jours sur 7 et plus efficace. Tout cela est rendu possible par un système de surveillance sans fil. Dès que le système a été mis en service, Amr Husaen a célébré : Ils voulaient un entonnoir de données vers le serveur et le cloud, et ils ont obtenu exactement cela.