10 passos para ter uma fábrica de alta eficiência

Para uma fábrica de alta eficiência, qualidade e produtividade são fatores chave para a competitividade e sempre foram preocupações dos setores produtivos. Afinal, qual empresa não busca ter uma produtividade cada vez maior sem abrir mão da qualidade, e mantendo a operação financeiramente sustentável?

Buscar a melhoria da produtividade e da qualidade de uma organização resulta em uma maior satisfação interna – colaboradores – e externa – clientes e fornecedores-, pois todos ganham em relação a preços e confiabilidade de um modo geral.

Existem muitas técnicas e sistemas de gestão da qualidade que são utilizadas no mapeamento de processos, testes e análise de custo-benefício. Com estas ferramentas, é possível obter melhorias em todos os seus processos e fluxos de trabalho, atingindo assim, melhores resultados de produtividade com a diminuição de defeitos, menores atrasos e custos reduzidos.

Mas e na indústria? Quais ferramentas podem ser aplicadas para obter o melhor desempenho no chão de fábrica?

Conheça agora os 10 passos para ter uma fábrica de alta eficiência

1. Analise seus processos e desenvolva medidas de desempenho

O foco não deve ser nas pessoas que executam o trabalho, mas como elas realizam suas tarefas. Padronizar políticas e procedimentos auxilia a maximizar a eficiência dos processos produtivos. Treine seus colaboradores de forma adequada, para que, além da excelência técnica, eles tenham orgulho do seu trabalho e busquem resultados cada vez melhores.

Analise e compare seus processos atuais para identificar problemas, prever resultados futuros e medir os ganhos de produtividade por meio de indicadores-chave de desempenho para a sua indústria. Por exemplo: meça a qualidade e a produtividade da sua linha de produção, aferindo o tempo médio para a execução de cada peça e a taxa de falhas de qualidade no final de um turno.

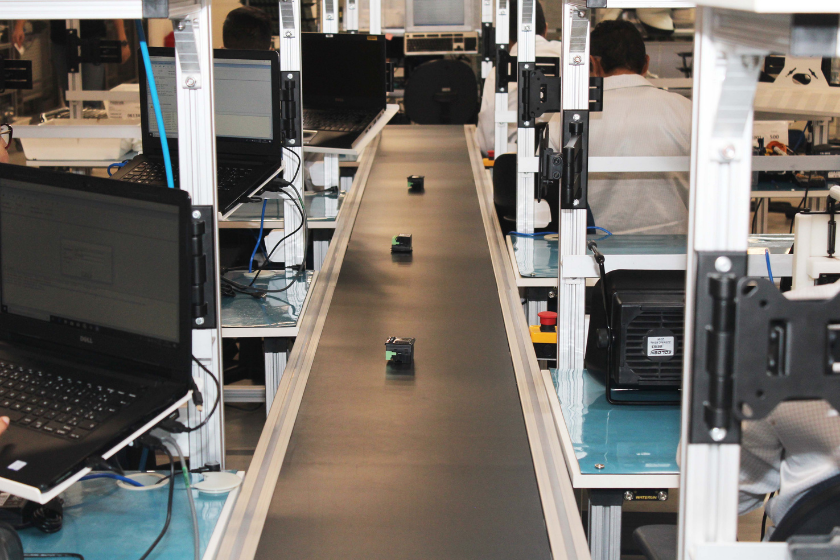

2. Construa testes de qualidade para seus processos

Realize testes durante o processo produtivo e não apenas no final. Deixar os testes apenas para o fim pode resultar num custo mais alto em caso de alterações. Se possível, adote testes automatizados, que possam ser executados sem a intervenção humana e que resultem em processos de aprovação ou reprovação fáceis de interpretar, modificar e corrigir. Ter um produto de qualidade deixou de ser um diferencial para se tornar uma necessidade. Por isso, é importante manter um controle rígido da qualidade dos produtos que sua fábrica vai produzir. Faça inspeções de qualidade, em que o inspetor pode identificar e acusar conformidades e não conformidades.

3. Atenção à gestão de custos

A gestão de custos de produção é uma das principais dificuldades na administração industrial e também é essencial para manter a saúde financeira da sua fábrica em dia e consolidar sua operação. Para manter sua fábrica financeiramente viável, é preciso conhecer o custo de produção dos seus produtos e considerar diversos fatores que vão muito além do custo direto. A gestão de custos pode ser bastante complexa e você precisa estudar bem esse tema para evitar vender um produto com uma margem de lucro muito baixa ou, ainda pior, com prejuízo.

4. Adote um calendário e um roteiro de produção por produto

Defina os horários que seus recursos (máquinas e pessoas) vão operar. Crie um roteiro de produção para registrar o tempo ideal de fabricação de todas as operações do processo produtivo de um produto. Cada operação tem um tempo diferente e pode ser relacionada ao recurso em que esta deve ser executada. Uma operação pode ser feita com diversos recursos diferentes, cada um com seu tempo. Registre com precisão tudo que é feito no chão de fábrica. Hora de início e fim dos apontamentos, qual funcionário realizou o processo produtivo em qual recurso, a atividade realizada (setup, parada, produção) e qual a ordem de produção foi atendida.

5. Tenha uma boa engenharia do produto

A boa engenharia do produto é um conceito básico para ter gestão de excelência na fábrica. Para tanto, é preciso definir bem a lista de materiais que compõem a fabricação do nosso produto, planejando todos os componentes que serão necessários em todas as etapas de produção. Também deve-se criar um roteiro completo, que contemple todas as etapas para a fabricação do item. Além disso, o ideal é definir os centros de trabalho em que o produto vai passar em cada passo do roteiro e quanto tempo vai demorar em cada uma dessas máquinas. Com isso, você saberá exatamente quais são os fluxos de produção. Isso será fundamental para você ter um bom planejamento da capacidade da sua fábrica futuramente.

6. Gere ordens de produção para atender à demanda da sua indústria

Para atender aos seus clientes com excelência e precisão, uma fábrica com a gestão da produção eficaz precisa emitir uma ordem de produção para cada combinação de produto e data de necessidade. Dessa forma, consegue suprir a demanda, seja ela firme, seja prevista. A ordem de produção deve fornecer todas as informações em relação ao projeto, detalhando exatamente sua lista de material completa, roteiro e tempo da produção. Dessa forma, você poderá aplicar conceitos do just in time, o que reduz seu estoque com matéria-prima em excesso e também dará previsibilidade a seus clientes.

7. Controle a requisição e planeje a necessidade de materiais

A requisição de materiais é muito importante para uma boa gestão de estoque, já que sem ela, as chances de ocorrerem perdas e excessos são muito grandes. O importante é você ter um controle total dos materiais que já foram requisitados para alguma ordem de produção e saber diferenciá-los do restante do seu estoque. Para alcançar níveis ideais de estoque na sua fábrica, é preciso montar um plano de produção atualizado, ou seja, transformar seus pedidos de venda e previsões de demanda em ordens de produção específicas para os itens acabados.

Com essas informações, você poderá fazer o planejamento das necessidades de materiais para atender a essas ordens de produção em diferentes quantidades e prazos. Ou seja, criar um plano de compras e utilização de materiais que vá atender a sua produção no tempo e quantidade exatas.

8. Registre a produção realizada e entregue

Quando terminar de fabricar seu produto, é necessário criar um registro dessa produção que detalhe todos os materiais utilizados. Assim, os mesmos serão removidos do seu estoque de itens em produção ou em processo. Ao gerar as ordens de produção, requisitar os materiais e depois registrar a produção efetuada de forma eficaz, sua indústria já estará pronta para controlar o estoque de produtos acabados, semiacabados e matérias-primas.

9. Tome decisões baseadas em estatísticas

Depois de organizar sua produção, definir a engenharia do produto, organizar o estoque, acompanhar a produção e medir a qualidade, chegou a hora de mensurar o resultado disso tudo. A análise de dados é o último passo para alcançar a excelência na gestão industrial da sua fábrica. Aqui, você precisará adotar um sistema capaz de gerar indicadores de desempenho com os resultados da sua fábrica. Com esses indicadores, fica mais fácil a administração dos dados e a tomada de decisões.

10. Escute os feedbacks

Meça a qualidade e ganhos de produtividade sem esquecer-se de relacionar os números ao aumento de satisfação do cliente. Recolha feedbacks de funcionários, clientes, fornecedores e parceiros de negócios para saber a opinião deles a respeito de seus produtos ou serviços. Use o feedback dos clientes para melhorar os produtos atuais e influenciar no desenvolvimento de novos.

A importância de otimizar a gestão da produção na fábrica

Ao adotar as dez etapas apresentadas, você melhora a gestão de sua empresa e, consequentemente, a produtividade. Entre as principais vantagens obtidas estão:

- Detecção de gargalos: muitas falhas que passavam despercebidas serão detectadas, otimizando o tempo necessário para realizar correções e melhorias;

- Controle do processo produtivo: o gestor terá uma visão mais ampla sobre a indústria e um conhecimento mais preciso do funcionamento dos processos;

- Padronização: as operações desempenhadas pelos colaboradores e os processos da indústria são normatizados;

- Melhor qualidade do produto: graças à padronização, garante-se que todas as atividades mantenham um nível elevado, o que reflete positivamente na qualidade do produto;

- Aumento da produção: a remodelagem dos processos reduz burocracias, diminui custos e possibilita aproveitamento de oportunidades, potencializando a produção.

Geralmente, as fábricas se tornam mais competitivas e eficientes com o transcorrer do tempo. Empresas que não buscam a otimização de seus processos perdem posição no mercado e tornam-se defasadas. A excelência na gestão da produção também é importante para a sobrevivência da empresa em momentos de adversidades, como crises econômicas ou até mesmo uma pandemia, com a do covid-19.

Leia mais:

Como calcular o OEE da minha fábrica? Fizemos uma planilha que vai ajudar você!

Mercado de máquinas industriais tem perspectiva otimista para os próximos anos

Como escolher um controlador de processos para a sua aplicação