Aplicaciones para medir la temperatura con acondicionadores de señal

La temperatura es una de las magnitudes que más se miden en la industria. Es esencial medir y monitorear la temperatura para garantizar la calidad, la seguridad y el correcto funcionamiento de diversos procesos. Para lograr estos resultados, hay que considerar una serie de factores a la hora de desarrollar un sistema de medición de temperatura.

Buenos ejemplos son la no linealidad de los sensores o la exactitud y estabilidad necesarias para garantizar una mayor fiabilidad. También hay que tener en cuenta otras variables, como los costes de mantenimiento y cableado, para que la solución resulte más económica.

A lo largo de los años, buenos expertos han desarrollado muchos sistemas de medición de temperatura. Sin embargo, sigue habiendo dudas a la hora de decidir qué tipo de sensor utilizar en una aplicación. Optar entre conectar el sensor directamente al equipo de control o utilizar un transmisor de temperatura para medir y transmitir la señal también es una pregunta frecuente.

Aquí se explican algunos conceptos básicos sobre la temperatura y las variables a considerar, lo que le permitirá elegir la mejor opción.

Sensores de Temperatura

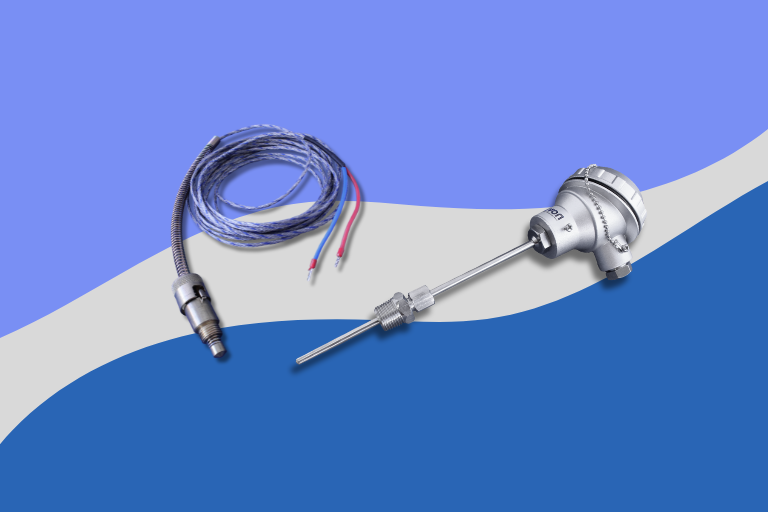

Las termorresistencias y los termopares son los sensores más comunes en la industria. Es importante identificarlos para poder compararlos.

-

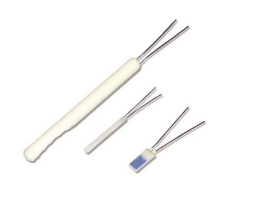

Termorresistencias

Básicamente, una termorresistencia es un resistor que varía su resistencia según la temperatura a la que está expuesta. Esta resistencia puede medirse para determinar la temperatura del elemento. Las termorresistencias más utilizadas en la industria son las de platino. Las más conocidas son la Pt100 y la Pt1000, pero existen otras.

Básicamente, una termorresistencia es un resistor que varía su resistencia según la temperatura a la que está expuesta. Esta resistencia puede medirse para determinar la temperatura del elemento. Las termorresistencias más utilizadas en la industria son las de platino. Las más conocidas son la Pt100 y la Pt1000, pero existen otras.

Las termorresistencias son frágiles y sensibles a las vibraciones. Así, suelen encapsularse para lograr una mayor resistencia mecánica. Ofrecen mayor precisión y garantizan resultados más uniformes que los termopares, por lo que se utilizan mucho cuando se requiere una medición más fiable.

-

Termopares

Los termopares están formados por dos conductores metálicos unidos por un extremo. Esto crea una unión conocida como junta caliente. Cuando haya una variación de temperatura, se medirá una diferencia de potencial entre los dos conductores del otro extremo. Esto se conoce como junta fría. Esta diferencia de potencial (del orden de milivoltios) se mide e interpreta en función de los conductores utilizados al fabricar el sensor. El resultado obtenido con las linealizaciones y compensaciones es la temperatura de la junta caliente del termopar.

Los termopares están formados por dos conductores metálicos unidos por un extremo. Esto crea una unión conocida como junta caliente. Cuando haya una variación de temperatura, se medirá una diferencia de potencial entre los dos conductores del otro extremo. Esto se conoce como junta fría. Esta diferencia de potencial (del orden de milivoltios) se mide e interpreta en función de los conductores utilizados al fabricar el sensor. El resultado obtenido con las linealizaciones y compensaciones es la temperatura de la junta caliente del termopar.

En el mercado existen varios tipos de termopares. Los tipos K, J, E, T y N son los más comunes, pues tienen un coste inferior al de los termopares fabricados con metales nobles, como los tipos B, R y S, que se utilizan en aplicaciones más específicas y, por lo general, de altas temperaturas.

Los termopares son ideales para aplicaciones de alta temperatura. Suelen ser más baratos que las termorresistencias y se pueden fabricar en construcciones más pequeñas. Además, responden más rápidamente a las variaciones de temperatura y son más duraderos cuando se exponen a vibraciones y choques.

¿Conexión directa o a través de transmisores?

Normalmente, cuando se desarrolla un sistema de medición de temperatura, se consideran dos posibilidades de conexión. Una consiste en conectar directamente el sensor a un instrumento de medición. La otra consiste en utilizar un transmisor de temperatura para convertir la señal del sensor en una señal más robusta, como una señal de corriente (4-20 mA), por ejemplo.

Algunos ingenieros de campo creen erróneamente que conectar el sensor directamente a un equipo reduce los costes y no repercute en la calidad de las mediciones. Sin embargo, hay razones para considerar otras variables a la hora de decidir entre las opciones de conexión directa o con transmisor.

Reducir los costes de cableado

Cuando la señal de un termopar debe medirse lejos de la junta caliente, esta señal debe transportarse por medio de cables de extensión o compensación para garantizar la fiabilidad. Los cables de extensión o compensación son caros y a menudo demasiado frágiles. Un par de estos cables especiales puede costar entre 5 y 10 veces más que un par de hilos de cobre de la misma longitud. Por eso, el ahorro aumenta en proporción a la distancia a la que se transmite la señal.

Cuando se mide una termorresistencia de cuatro hilos con un transmisor de temperatura, sólo se necesita un par de hilos para transmitir la señal a largas distancias (y no cuatro hilos, como en el proceso de medición directa). Además, como la resistencia de las termorresistencias varía según la temperatura, el impacto en la calidad de la medición aumenta a medida que aumenta la longitud del cable sensor, debido a la resistencia eléctrica del conductor. Los transmisores de temperatura suelen compensar la resistencia eléctrica de los conductores a través de un algoritmo.

Ahorro al invertir en el sistema

La mayoría de los dispositivos del mercado pueden medir señales analógicas estándar de corriente y/o tensión. Existen módulos de ampliación para leer sensores específicos, pero son caros. Además del elevado coste, un sistema que utilice un módulo de ampliación también requeriría la conexión directa del sensor al módulo, lo que no es recomendable por todas las razones ya mencionadas en este artículo.

Proteger la medición del ruido externo

Debido a su baja amplitud, las señales de termopares y termorresistencias son susceptibles al ruido en las plantas industriales. Las interferencias electromagnéticas están presentes en prácticamente todos los entornos industriales y pueden afectar a la señal medida cuando se utiliza una conexión directa entre el sensor y el equipo de medición. Los transmisores se someten a pruebas de compatibilidad electromagnética para garantizar que son capaces de eliminar las interferencias que puedan afectar a la señal medida.

Mantenimiento y puesta en marcha

Los transmisores de temperatura pueden configurarse de forma más rápida y cómoda. También es más fácil realizar el proceso de diagnóstico. Estas características hacen que el trabajo del ingeniero de campo sea más eficaz a la hora de localizar averías en un sistema de medición de temperatura. Además, cuando el sensor tiene un fallo o un problema de conexión, los transmisores de temperatura generan señales de salida específicas. Se ofrecen varios transmisores con protocolos específicos como HART®, IO-Link® o incluso un puerto de configuración USB.

Flexibilidad a la hora de elegir un sensor

Los transmisores de temperatura suelen tener una entrada universal, lo que significa que pueden configurarse para leer una gran variedad de sensores de temperatura. Esto facilita el proceso de sustitución de un sensor y, en última instancia, reduce los niveles de existencias de distribuidores e integradores.

Si, por ejemplo, es necesario cambiar el rango de medición del sistema, el sensor puede sustituirse y el transmisor simplemente reconfigurarse para envolver el nuevo rango.

Evitando bucles de tierra

Los bucles de tierra son una causa común de ruido e interferencia en sistemas de medición de temperatura. Un bucle de tierra se produce cuando dos puntos con puesta a tierra en el mismo circuito tienen potenciales diferentes. Este efecto se observa normalmente en aplicaciones en las que el termopar está conectado a tierra, donde se requiere una respuesta rápida a la variación de temperatura.

Los bucles de tierra son una causa común de ruido e interferencia en sistemas de medición de temperatura. Un bucle de tierra se produce cuando dos puntos con puesta a tierra en el mismo circuito tienen potenciales diferentes. Este efecto se observa normalmente en aplicaciones en las que el termopar está conectado a tierra, donde se requiere una respuesta rápida a la variación de temperatura.

Es posible evitar los bucles de tierra al utilizar transmisores de temperatura aislados. Este tipo específico de transmisor dispone de aislamiento galvánico entre la entrada del sensor y la salida analógica. Este aislamiento impide que la corriente circule entre los dos lados del circuito, eliminando los bucles de tierra.

Resumen

Hoy en día, el uso de transmisores en los sistemas de medición de temperatura es cada vez más común y, en algunos casos, obligatorio. Estos dispositivos, que se presentan en distintos tipos de montaje, son soluciones muy rentables gracias a las últimas tecnologías microprocesadas. Las ventajas no sólo están relacionadas con el ahorro de costes, sino con el aumento de la eficacia en el mantenimiento, el cableado, el diagnóstico y la mejora de la calidad de las mediciones.

Leer más:

Cómo evitar y corregir los problemas de bucles de tierra

Medición de presión y metrología

3 problemas provocados por la quema de PLCs y cómo evitarlos