Aplicações de medição de temperatura utilizando condicionadores de sinal

Temperatura é uma das grandezas mais medidas na indústria. É essencial que se meça, controle e monitore a temperatura para garantir qualidade, segurança e a correta operação de diversos processos. Para obter estes resultados, alguns fatores devem ser considerados quando se desenvolve um sistema de medição de temperatura.

Bons exemplos são a não linearidade dos sensores ou a exatidão e a estabilidade necessárias para que se garanta maior confiabilidade. Outras variáveis, como custos com manutenção e fiação, também devem ser observadas para que a solução se torne mais econômica.

Muitos sistemas de medição de temperatura foram desenvolvidos por bons especialistas ao longo dos anos. No entanto ainda existem dúvidas quando a tarefa é decidir o tipo de sensor a ser usado em uma aplicação. Escolher entre conectar o sensor diretamente ao equipamento de controle ou utilizar um transmissor de temperatura para a medição e transmissão do sinal também é um questionamento frequente.

Aqui estão explicados alguns conceitos básicos sobre a temperatura e as variáveis a serem consideradas para que se escolha a melhor opção medição de temperatura.

Sensores de Temperatura

Os sensores mais comuns na indústria são as termorresistências e os termopares. É importante identificá-los para poder compará-los.

-

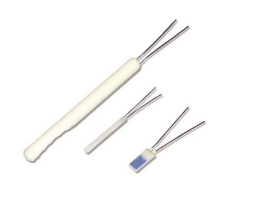

Termorresistências

Basicamente, uma termorresistência é um resistor que varia sua resistência de acordo com a temperatura a qual é exposto. Essa resistência pode ser medida para determinar a temperatura do elemento. As termorresistências mais utilizadas na indústria são as feitas de platina.

As mais conhecidas são Pt100, Pt1000, mas há outras. Termorresistências são frágeis e sensíveis à vibração, desta forma, normalmente são encapsuladas para que obtenham uma maior resistência mecânica. Oferecem maior precisão e consistência de resultados quando comparadas aos termopares, portanto, são largamente utilizadas quando uma medição mais confiável é necessária.

-

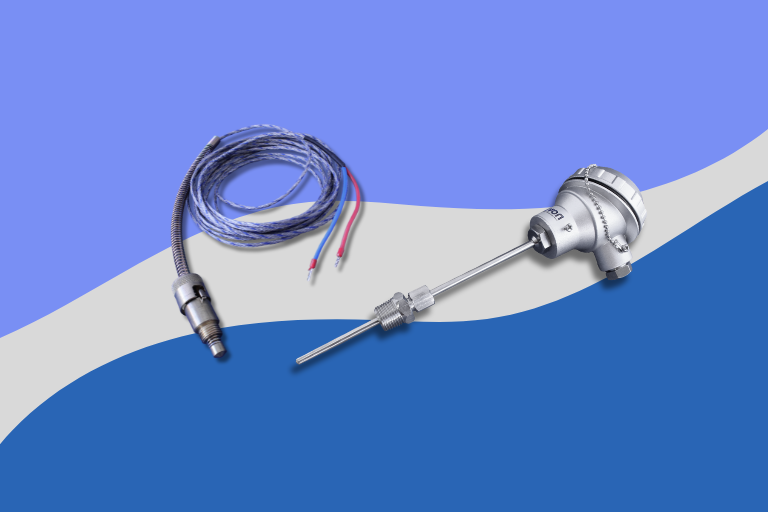

Termorpares

Os termopares são feitos de dois diferentes condutores metálicos unidos em uma das pontas, o que cria uma junção conhecida como junta quente. Quando existe variação de temperatura, uma diferença de potencial é medida entre os dois condutores na outra ponta, que é conhecida como junta fria. Essa diferença de potencial na ordem de milivolts é medida e interpretada de acordo com os condutores utilizados para a fabricação do sensor. O resultado obtido com as linearizações e compensações é a temperatura da junta quente do termopar.

Diversos tipos de termopar estão disponíveis no mercado, sendo os tipos K, J, E, T e N os mais comuns, devido ao seu baixo custo quando comparados aos termopares feitos de metais nobres, como os tipos B, R e S, utilizados em aplicações mais especificas e usualmente de altas temperaturas.

Termopares são especialmente ideais para aplicações de alta temperatura, são mais baratos do que as termoresistências em sua maioria e podem ser feitos em construções menores. Ainda, possuem resposta mais rápida à variação de temperatura e apresentam maior durabilidade quando expostos a vibração e choque.

Saiba mais detalhes baixando este E-book gratuito sobre Sensores de Temperatura e Acessórios

Ligação direta ou através de transmissor?

Normalmente, são consideradas duas possibilidades de conexão quando se desenvolve um sistema de medição de temperatura. Uma é conectar diretamente o sensor a um instrumento de medição. A outra é utilizar um transmissor de temperatura para converter o sinal do sensor em um sinal mais robusto, como um sinal de corrente (4-20 mA) por exemplo.

Alguns engenheiros de campo acreditam, erroneamente, que a conexão direta do sensor a um equipamento reduz custos e não apresenta impacto na qualidade da medição. Contudo, existem razões pelas quais considerar outras variáveis ao tomar a decisão entre ligação direta ou com transmissor.

Reduzir custos com fiação

Quando o sinal de um termopar deve ser medido distante da junta quente, este sinal deve ser levado através de cabos de extensão ou compensação para garantir a sua confiabilidade. Cabos de extensão ou compensação são caros e, em muitos casos, frágeis demais. Um par destes cabos especiais pode custar de 5 a 10 vezes mais do que um par de fios de cobre com o mesmo comprimento. Portanto, a economia aumenta proporcionalmente com a distância de transmissão do sinal.

Quando medimos uma termorresistência a quatro fios com um transmissor de temperatura, apenas um par de fios é necessário para transmitir o sinal em longas distâncias, e não quatro fios como na medição direta. Além disso, uma vez que as termorresistências variam sua resistência com a temperatura, o impacto na qualidade da medida aumenta conforme o comprimento do cabo do sensor aumenta, devido à resistência elétrica do condutor. Transmissores de temperatura usualmente compensam a resistência elétrica dos condutores através de um algoritmo.

Economia quanto ao investimento no sistema

Grande parte dos dispositivos encontrados no mercado podem medir sinais analógicos padrão em corrente e/ou tensão. Módulos de expansão capazes de ler sensores específicos são vastamente oferecidos, porém tem custo elevado. Além do alto custo, um sistema utilizando um módulo de expansão exigiria, ainda, a conexão direta do sensor ao módulo, o que não é recomendado por todas as outras razões já mencionadas neste artigo.

Proteger a medição de ruído externo

Os sinais oriundos de termopares e termorresistências são suscetíveis ao ruído observado em plantas industriais, devido a sua baixa amplitude. Interferências eletromagnéticas estão presentes em praticamente todo ambiente industrial e podem afetar o sinal medido quando se utiliza uma conexão direta entre o sensor e o equipamento de medição. Transmissores são submetidos a testes de compatibilidade eletromagnética para garantir que eles são capazes de eliminar qualquer interferência que possa afetar o sinal medido.

Manutenção e comissionamento

Transmissores de temperatura permitem configuração e diagnóstico de forma mais prática e rápida. Estas facilidades tornam o trabalho do engenheiro de campo mais eficiente na solução de problemas em um sistema de medição de temperatura. Além disso, transmissores de temperatura geram sinais específicos de saída quando o sensor apresenta algum defeito ou problema de conexão. Diversos transmissores são oferecidos com protocolos específicos como HART®, IO-Link® ou até mesmo uma porta de configuração USB.

Flexibilidade na escolha do sensor

Transmissores de temperatura usualmente tem entrada universal, o que significa que eles podem ser configurados para que leiam uma grande variedade de sensores de temperatura. Isso torna a substituição do sensor mais fácil e acaba por reduzir o nível de estoque de distribuidores e integradores. Se houver, por exemplo, a necessidade da alteração da faixa de medição do sistema, o sensor pode ser substituído e o transmissor apenas reconfigurado para abranger a nova faixa.

Evitando loops de terra

Loops de terra são uma causa comum de ruído e interferência em sistemas de medição de temperatura. Um loop de terra ocorre quando dois pontos aterrados emum mesmo circuito têm potencial diferente. Esse efeito é observado normalmente em aplicações com termopar aterrado, onde se requer rápida resposta à variação de temperatura.

Os loops de terra podem ser evitados com a utilização de transmissores de temperatura isolados. Este tipo específico de transmissor possui isolação galvânica entre a entrada do sensor e a sua saída analógica, esta isolação impede a circulação de corrente entre os dois lados do circuito, assim eliminando os loops de terra.

Resumo

Atualmente, o uso de transmissores em sistemas de medição de temperatura se torna cada vez mais comum e, em alguns casos, mandatório. Estes dispositivos, que existem em diferentes tipos de montagem, são soluções com alto custo-benefício devido às mais novas tecnologias microprocessadas. Os benefícios não estão ligados apenas à redução de custo, mas ao ganho de eficiência na manutenção, cabeamento, diagnósticos e melhor qualidade de medição.

Leia também:

Sensor de temperatura: quais as diferenças e como escolher